Résumés

Résumé

Après un bref rappel sur les démarches de prévention des TMS et de conception des équipements de travail, cet article présente dans un premier temps les difficultés constatées vis-à-vis de leur articulation. Il propose ensuite des « points d’ancrage » pour accompagner, dans un cadre participatif et multidisciplinaire, les temps de recherche de solutions et de décisions. Les interactions ainsi obtenues favorisent le partage des référentiels et explicitent les processus de décision. Elles fonctionnent à l’identique d’un « moteur méthodologique » qui implante la problématique des TMS à chaque séquence de la conception.

Cette approche doit permettre aux petites et moyennes entreprises (PME) de trouver des réponses à leurs besoins en matière de prévention des TMS très en amont dans le processus de conception d’un équipement de travail. Elle contribue en effet à une meilleure compréhension des leviers favorisant la prise en compte des TMS et à l’élaboration de nouvelles références d’actions vis-à-vis du processus de conception.

Mots-clés :

- conception,

- équipements de travail,

- ergonomie,

- TMS,

- prévention,

- démarche

Abstract

After a brief reminder about MSD prevention and work equipment design, this article discusses the difficulties observed in combining them. It then proposes “anchor” points that guide, within a participative and multidisciplinary framework, the time spent looking for solutions and decisions. The interactions between the participants facilitate the sharing of reference tools and clarify the decision-making processes. They work as a “methodological engine” that incorporates the issue of MSDs at each design step.

This approach should make it possible for companies (SMEs) to find answers to their MSD prevention needs very early in the work equipment design process. It contributes to a better understanding of the levers that make it easier to take MSDs into account and to the development of new standards in the design process.

Keywords:

- design,

- work equipment,

- ergonomics,

- MSDs,

- prevention,

- approach

Resumen

Después de un breve recordatorio sobre el proceso de prevención de TME y de diseño de equipos de trabajo, este artículo presenta inicialmente las dificultades constatadas con respecto a su articulación. A continuación, ofrece "puntos de anclaje" para acompañar, en un marco participativo y multidisciplinario, los tiempos de búsqueda de soluciones y decisiones. Las interacciones obtenidas de esta manera favorecen el intercambio de referenciales y explicitan los procesos de decisión. Funcionan de la misma que un "motor metodológico" que fuerza la presencia de la problemática de TME en cada secuencia del diseño.

Este enfoque debe permitir a las pequeñas y medianas empresas (PYME) encontrar respuestas a sus necesidades en la prevención de los TME desde el principio del proceso de diseño de los equipos de trabajo. De hecho, ayuda a una mejor comprensión de los factores que llevan a que se tome en cuenta los TME y en el desarrollo de nuevos estándares de acciones con respecto al proceso de diseño.

Palabras clave:

- diseño,

- equipo de trabajo,

- ergonomía,

- MSDs,

- prevención,

- enfoque

Corps de l’article

1. Introduction

La prévention des troubles musculosquelettiques (TMS) de l’appareil locomoteur (membres et rachis) constitue un enjeu majeur de santé au travail. Les TMS représentent plus de 80 % des maladies professionnelles du régime général reconnues en France. Malgré les avancées accomplies en recherche et en prévention, en 2016, ils persistent dans tous les secteurs d’activité. Ce constat est partagé en Europe ainsi que par la plupart des pays industrialisés. La prévention des TMS demeure donc prioritaire dans de nombreux pays (Roquelaure, 2015).

Un des axes de prévention des TMS consiste à agir en conception pour modifier les situations de travail afin de réduire les contraintes qui pèsent sur les salariés. C’est la notion de « prévention intégrée » qui est depuis le début des années 90 partagée par l’ensemble des pays européens (Directive « Machines », 2006).

Ainsi, après un bref rappel sur les principales étapes et enjeux des démarches de prévention des TMS, d’une part, et de conception des équipements de travail, d’autre part, cet article revient sur les constats vis-à-vis de leurs relations mutuelles qui sont encore insuffisantes. Du fait de contraintes, de logiques d’arbitrage et d’outils différents ces démarches sont en effet souvent menées en parallèle, de façon juxtaposée.

Afin de répondre à cette problématique, nous identifions des « points d’ancrage », puis nous proposons un mode d’action ou « moteur méthodologique » qui a comme ambition d’implanter la prévention des TMS à chaque étape d’un projet de conception et ainsi transformer de façon durable les pratiques et modes d’intervention des acteurs de l’entreprise en charge de ces actions.

2. La démarche de prévention des TMS

Les travaux de recherche et d’expertise menés par l’Institut National de Recherche et de Sécurité (INRS) ces dernières années ont conduit à approfondir les connaissances sur les principaux facteurs de risque de TMS et leurs déterminants (Aptel et coll., 1993 ; Aptel et coll., 1994 ; Franchi et coll., 1997 ; Aptel M. et Aublet-Cuvelier A., 1997). Ils ont également conduit à proposer une démarche et des outils de prévention des TMS prenant en compte la situation globale de travail (INRS, 1996 ; Aublet-Cuvelier A., 1997 ; Aptel et coll., 2000 ; INRS, 2000 et 2013).

Cette démarche de prévention proposée et déployée par les préventeurs du réseau CARSAT[1], CRAM et CGSS fait actuellement consensus (Aptel M. et coll., 2000 ; Denis et coll., 2005 ; St-Vincent et coll., 2010) et comprend deux phases :

-

Une phase de dépistage des TMS qui peut être réalisée par toute personne avertie et qui permet d’évaluer la nécessité de mettre en œuvre la seconde phase ;

-

Une phase d’intervention qui se veut globale, participative et pluridisciplinaire. Elle doit en effet prendre en compte l’ensemble des facteurs de risque et des déterminants inhérents à l’activité de travail en raison de la multifactorialité des TMS. Elle intègre les acteurs de l’entreprise, se fonde sur l’association des différents savoirs et se décline à l’identique d’une démarche ergonomique (Aptel et coll., 1993 ; .Guérin et coll., 1994 ; Aptel et coll., 1994 ; Saint-Vincent et coll., 2000).

Comme l’illustre la figure1 ci-après, cette démarche s’articule autour de quatre étapes :

-

Mobiliser : « s’accorder pour agir ensemble », ce qui nécessite d’informer, de dialoguer avec les différentes personnes concernées et compétentes au sein de l’entreprise afin d’assurer leur participation. Cette phase de mobilisation est essentielle pour faire comprendre les enjeux de l’implantation d’une action de prévention des TMS et poser les fondations d’une prévention durable.

-

Investiguer : cette étape de la démarche se décompose en trois niveaux se déclinant du général au particulier : l’exploration du fonctionnement de l’entreprise et de ses traces, l’analyse du poste de travail et l’étude de la gestuelle du salarié. Elle vise à produire des connaissances sur la santé de l’entreprise et des salariés et à identifier les situations sollicitantes. L’importance légitime accordée à l’analyse des facteurs de risque biomécaniques ne doit pas faire oublier les causes qui les déterminent (organisation du travail, interactions avec les collègues, climat de travail…).

-

Maîtriser : la maîtrise du risque de TMS passe par la transformation des situations de travail à l’origine des TMS. L’entreprise va devoir cibler les contraintes de travail identifiées avec une réelle volonté de les réduire. À partir d’une planification des transformations à engager, l’entreprise va agir en amont sur la conception : des produits, du procédé, des outils, de la situation de travail… mais également sur l’organisation de la production et du travail.

-

Évaluer : l’évaluation de l’intervention fait partie intégrante de la démarche de prévention (INRS, 2014). Elle doit être prévue dès le démarrage de la démarche, de façon à mettre en place des indicateurs de suivi pertinents, en cohérence avec les objectifs poursuivis. Ces indicateurs concernent l’état de santé des salariés vis-à-vis des TMS et d’autres indicateurs en relation avec le processus d’implantation de la démarche de prévention (types de solutions déployées, évolution des compétences en prévention dans l’entreprise…) et en lien avec la santé de l’entreprise (production, qualité, turn-over, climat social…).

Fig. 1

Figure 1. Démarche de prévention des TMS (INRS, 2013)

En accord avec cette démarche de prévention des TMS, c’est essentiellement lors de l’étape « Maîtriser » qu’il est préconisé d’agir au stade de la conception du produit fabriqué, du procédé de fabrication, des postes de travail, etc., afin de réduire les contraintes qui pèsent sur les opérateurs. Nous soutenons toutefois que pour transformer de façon durable les situations de travail, il est nécessaire de considérer les concepteurs comme des acteurs à part entière de la démarche de prévention des TMS et non pas comme de simples « sous-traitants » à qui l’on demande, au travers cette étape « Maîtriser », de modifier un poste de travail. Par « concepteurs », nous entendons toutes les personnes (projeteurs, dessinateurs, techniciens méthodes, chefs de projets, pilotes industriels, etc.) qui ont comme fonction de concevoir ou de modifier des machines, des lignes de production et les modes opératoires associés.

Nous montrons dans cet article qu’il est alors nécessaire d’implanter à chacune des phases qui jalonnent un projet de conception, les quatre étapes de la démarche de prévention des TMS citées précédemment.

Avant cela il nous faut revenir, d’une part, sur les méthodologies de conception afin d’en définir les principales phases et, d’autre part, de rappeler les règles techniques actuelles en matière d’intégration des exigences de prévention des risques professionnels lors de la conception d’un équipement de travail.

3. Conception des équipements de travail et exigences de prévention

3.1 Rappels sur le processus de conception

Concevoir un produit, son procédé de fabrication ou simplement un poste de travail consiste à passer de l’expression d’un besoin à la réalisation de l’équipement qui y répondra. De nombreuses méthodologies ont été développées du fait de la multiplicité des domaines et des objectifs. On peut par exemple citer de manière non exhaustive : la conception systématique (Pahl et Beitz, 1988), le « Design for X » (Meerkamm, 1994), l’Axiomatic Design (Suh, 1990), ou encore l’approche « Function-Behaviour-Structure » (Gero et Kannengiesser, 2004). Ces méthodologies présentent toutefois certaines similarités : elles procèdent toutes par découpage du processus de conception en phases avec des étapes de validation et des boucles de retour entre ces phases. Nous retiendrons dans la suite de cet article le découpage selon les quatre phases de la méthodologie de conception systématique. Cette dernière fait en effet encore référence aujourd’hui dans le domaine académique et elle est largement déployée dans le domaine industriel (Scaravetti, 2005).

-

Élaboration du cahier des charges ou spécifications : les services requis du système et les contraintes de développement sont établis avec le client. Ensuite, les exigences auxquelles l’objet technique doit répondre sont précisées dans un cahier des charges. Chaque fonction du futur objet doit alors être définie sans ambiguïté par un ou plusieurs critères, si possible quantifiables.

-

Conception des principes ou conceptuelle : phase d’avant-projet qui a comme objectif de rechercher, d’évaluer et de sélectionner les principes de solution et d’aboutir à une première structure fonctionnelle du produit.

-

Conception d’ensemble ou architecturale, phase au cours de laquelle les concepts sont traduits en architectures. Les principaux paramètres des composants du système (matériaux, formes, énergies, critères techniques et économiques) et leurs interactions y sont définis.

-

Conception de détail : phase de transition entre conception et fabrication, pour aboutir à une définition complète du produit : les plans sont réalisés, les spécifications et les nomenclatures sont détaillées et les procédés de fabrication et de contrôle sont mis en place.

Par ailleurs, du fait du caractère nécessairement multidisciplinaire et multi-métiers d’un projet de conception, les pratiques de conception industrielle sont progressivement passées d’une ingénierie séquentielle, où ces différentes phases étaient déroulées successivement par des départements cloisonnés, à une ingénierie concourante (ou simultanée, distribuée) qui permet la réalisation des tâches en parallèle et d’en réduire ainsi la distribution dans le temps et l’espace (Decreuse, 1998). Les équipes peuvent alors être organisées par métiers, par projets, ou encore par plateaux projets.

Il faut toutefois remarquer que cette formalisation des activités de conception est plus ou moins forte selon la taille des entreprises et/ou l’objet du projet de conception. Ainsi, dans les petites et moyennes entreprises ou pour la conception des moyens de production, on constate des dérives sur les frontières marquant les différentes phases au détriment des phases de « spécifications » et de « conception conceptuelle » qui peuvent parfois être réduites au strict minimum, ainsi qu’un mode de fonctionnement encore très séquentiel.

Fig. 2

Figure 2. Illustration des principales phases de conception (Pahl et Beitz, 1998)

Les processus de conception et l’analyse de conduite de projet en conception ont également fait l’objet de nombreuses recherches en sciences humaines et sociales avec des approches et des postures de recherche et d’intervention diverses selon les disciplines. Dans le domaine de l’« ergonomie », un certain nombre de principes sont proposés pour garantir une conduite de projet répondant au mieux à la prévention de la santé-sécurité au travail des futurs utilisateurs. Bellemare et coll. (2015) ont répertorié ces principes selon les six dimensions suivantes :

-

Enrichir les objectifs d’un projet ;

-

Analyser des situations de référence ;

-

Participer à l’élaboration du cahier des charges ;

-

Simuler au plus tôt le travail futur ;

-

Intervenir lors de l’implantation et du démarrage ;

-

Réaliser un retour d’expérience.

3.2 Rappels sur la notion de « Prévention intégrée »

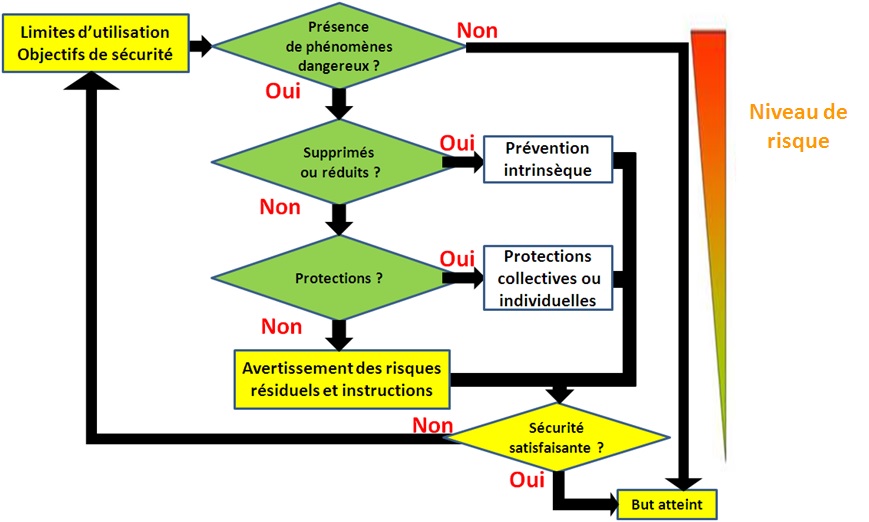

Pour intégrer la santé et la sécurité des futurs opérateurs, les concepteurs de machines sont soumis à des règles techniques[2] définies dans le Code du travail (annexe I de l’article R. 4312-1). Ces règles sont centrées sur l’estimation a priori des risques. Elles fixent comme objectif au concepteur d’obtenir par itérations successives le niveau de risque résiduel le plus faible possible en développant des mesures de prévention intrinsèque (annihilation des phénomènes dangereux), de protection (mise en œuvre de barrières matérielles, immatérielles, symboliques, etc.) et d’information à l’utilisation : c’est la notion de prévention intégrée (cf. figure 3).

Fig. 3

Figure 3. Illustration de la notion de prévention intégrée

À l’appui de ces exigences réglementaires, un dispositif normatif a été établi par le Comité Européen de Normalisation (CEN) afin de fournir aux concepteurs de machines un ensemble de spécifications sur lesquelles ils peuvent s’appuyer. Ces normes n’ont pas valeur d’obligation réglementaire, mais une machine construite conformément à celles-ci bénéficiera d’une présomption de conformité. Elles sont régulièrement révisées : elles représentent l’état de la technique à un moment donné. De ce fait, les normes sont pour les concepteurs de machines le référentiel privilégié en matière de santé-sécurité (Marsot, 2015).

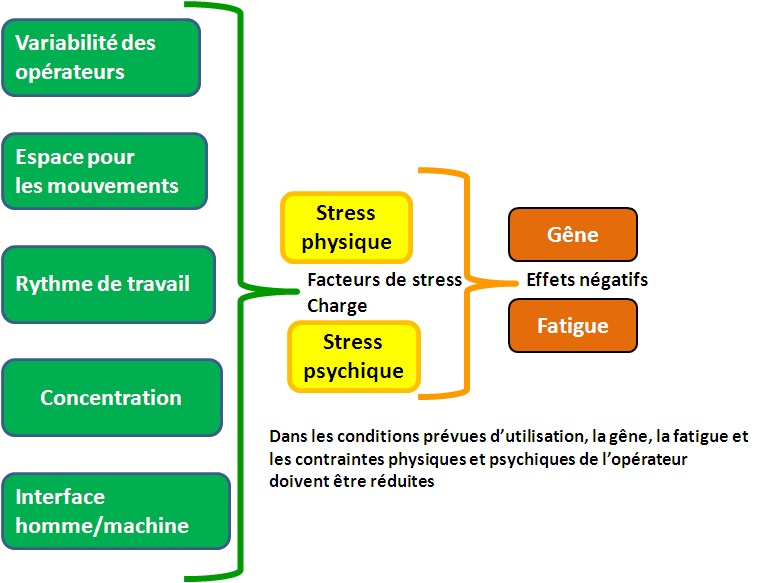

Initialement axée sur le risque mécanique avec une approche technocentrée, la démarche de prévention intégrée se veut aujourd’hui multirisque (ou globale), participative et centrée sur l’usage du futur équipement (CEN 2008 : CEN 2009). On retrouve d’ailleurs dans ces normes les principes ergonomiques de conception précédemment cités. Ainsi, vis-à-vis de la prévention des TMS, les exigences de la directive « Machines » ont été renforcées en 2006. Une nouvelle exigence intitulée « Ergonomie » (dont le contenu est illustré à la figure 4) a été ajoutée et plusieurs normes liées à l’évaluation des risques physiques ont été publiées depuis 2007, notamment la norme NF EN 1005-5 (CEN, 2007) qui reprend la méthode OCRA (Occhinpinti, 1998) pour l’évaluation du risque de TMS.

Fig. 4

Figure 4. Illustration des exigences de la directive Machines sur l’ergonomie (FRASER, 2010)

Malgré les avancées en matière de connaissances et de méthodologies (Leyla et coll., 2016), malgré un dispositif normatif de plus en plus complet, la mise en pratique de cette démarche de prévention intégrée est encore très imparfaite, notamment vis-à-vis de la prévention des TMS. C’est ce que nous allons montrer dans le chapitre suivant.

4. Constats et enjeux

Bien que les démarches actuelles de conception des équipements de travail et de prévention des TMS se veulent toutes deux participatives, avec la participation de personnes-ressources sur la prévention des TMS à certaines étapes du processus de conception, ou la participation de concepteurs dans les démarches de prévention des TMS, on constate encore trop souvent un manque d’interactions entre ces démarches du fait des différences en matière de contraintes opérationnelles, de référentiels et de point de vue.

4.1 Des délais comprimés et une participation des opérateurs escamotée

Force est de constater que les projeteurs, dessinateurs, chefs de projets sont avant tout des concepteurs de systèmes techniques avec naturellement des contraintes fortes sur les aspects fonctionnels (performance et qualité de la production de la future machine) et sur le respect des délais et du coût du projet de conception. L’ensemble de ces contraintes limite l’intégration de la prévention des TMS lors de la conception. À titre d’exemple, lors d’une enquête exploratoire menée par l’INRS auprès de dix sous-traitants automobiles, deux entreprises expliquaient faire l’impasse sur l’ergonomie des postes de travail pendant le développement du projet pour des raisons de coûts ou de délais (Lux, 2016).

De même, s’il est communément admis que l’implication des futurs opérateurs dans les projets de conception d’équipements de travail est une condition nécessaire pour l’intégration de la prévention des risques professionnels (donc des TMS), dans la pratique, elle fait souvent défaut (Daniellou, 2007). En effet, elle est perçue par les concepteurs comme génératrice de multiples demandes contradictoires, parfois non justifiées, et de délais supplémentaires (Villatte et Dimermann, 2004 ; Lamonde et coll., 2010).

Les concepteurs préfèrent alors contourner le problème en s’identifiant aux opérateurs et en imaginant leur activité pour orienter leur choix de conception (Beguin, 2008 ; Darses et Wolff, 2006).

4.2 Un manque d’appropriation des outils et des référentiels existants

Les concepteurs disposent aujourd’hui de nombreuses ressources documentaires (guides de conception, normes…) sur la prévention des TMS en conception.

Par exemple, à l’étape de spécification, bien que les différents référentiels réglementaires normatifs mettent en avant la nécessité de définir les usages prévisibles sur la base de l’utilisation antérieure du même type de machine et de la connaissance du comportement humain, les aspects « Hygiène-Sécurité-Ergonomie » se résument généralement à des phrases stéréotypées du type

« doit respecter le code du travail… »,

« doit être conforme à la réglementation et aux normes en vigueur… »,

« doit respecter les principes ergonomiques… » visant à s’assurer, en fin de projet, d’une conformité réglementaire (Daille Lefèvre et coll., 2014).

On ne peut pas considérer qu’il s’agisse d’une réelle spécification de la prévention prenant en compte l’activité future des opérateurs.

De même, lors des phases suivantes (conception des principes et architecturales), il existe bien des outils logiciels (mannequins numériques, programmes de calcul...), qui permettent aux concepteurs de « scorer » d’un point de vue biomécanique les solutions techniques et modes opératoires envisagés (Marsot, 2015 ; Atain Kouadio et coll., 2010). Néanmoins, comme le soulignent Lamonde et coll. (2010), les concepteurs peuvent alors croire qu’il suffit d’appliquer sporadiquement quelques techniques simples de calcul pour prévenir les TMS alors que l’utilisation de ces outils et l’interprétation des résultats (scores) nécessitent une bonne connaissance des concepts et des mécanismes d’apparition des TMS, ce qui est rarement le cas. En l’absence de coopération avec des spécialistes (ergonomes, biomécanicien, préventeurs…), les décisions prises peuvent alors être inadaptées (Malchaire, 2011 ; Savin, 2012).

4.3 Une coopération insuffisante entre « concepteurs » et « préventeurs »

Les concepteurs ne sont pas toujours considérés en première intention comme des « alliés » par les acteurs de la santé au travail qui pilotent les démarches de prévention des TMS. Ils ne sont généralement pas intégrés à l’ensemble de la démarche, mais de façon ponctuelle pour réaliser et mettre en place les choix retenus. Cette question de l’identification des concepteurs n’est pas spécifique à la prévention des TMS. Elle concerne de façon générale la gestion des risques professionnels (Buonocore, 2011 ; Le Guilcher et Carballeda, 2011). Les exigences de sécurité et santé au travail sont alors traitées par les concepteurs comme des contraintes d’adaptation, de correction et non de conception (Hassan et coll., 2003).

Ce manque de coopération peut être illustré par un exemple issu d’une intervention menée au sein d’un service prévention d’une Caisse d’Assurance Retraite et de la Santé au Travail (CARSAT) à la suite des déclarations de maladies professionnelles. Pour lutter contre les problèmes de lombalgies, cette entreprise avait fait réaliser, sur la base d’un cahier des charges, une aide à la manutention motorisée. Quatre ans après l’installation du système d’assistance physique, plusieurs opérateurs ont déclaré des maladies professionnelles au niveau des épaules. L’entreprise s’est alors trouvée dans l’obligation de comprendre comment un investissement pour préserver ses opérateurs avait pu avoir des effets délétères. La réponse était liée à une analyse partielle de la situation de travail initiale qui n’avait pas permis de repérer un transfert des contraintes de la région lombaire à d’autres parties de l’appareil locomoteur. Le concepteur n’ayant participé ni à l’élaboration du cahier des charges, ni à l’analyse ergonomique initiale, n’avait pas les éléments pour anticiper le transfert des contraintes vers les épaules dans sa réponse technique. Pour la re-conception de l’aide à la manutention, le concepteur a été impliqué pour intégrer l’expertise gestuelle des opérateurs et des connaissances sur la dynamique multifactorielle des TMS. Cet exemple pointe la nécessité d’avoir une interprétation partagée par tous les acteurs des déterminants de la future situation de travail.

Par ailleurs, même dans le cas où une coopération entre les concepteurs et les acteurs de la prévention des TMS est effective, on constate souvent l’absence de dispositif de capitalisation de ce qui s’est joué lors de ces échanges. Enfin, l’intégration de critères de suivi, qui valide ou non les résultats des décisions prises collectivement comme principe de fonctionnement, n’est pas toujours attendue de la part des entreprises. En conséquence, l’exploitation de l’expérience accumulée est limitée, ce qui constitue un point de fragilité pour une prévention durable des TMS.

4.4 Une vision « réductrice » de la performance

Dans le secteur industriel, le taux de rendement synthétique[3] (TRS) est souvent utilisé comme indicateur de performance attendue de la part d’un équipement de production. Cette vision de la performance laisse peu de place à la prise en compte des pratiques des opérateurs qui sont caractérisées par une grande variabilité lors de la réalisation de leur activité professionnelle. Elle ne permet pas de prendre en compte le niveau d’engagement[4], induit par la situation de travail à laquelle l’opérateur doit faire face. Or, ce niveau d’engagement, qui contribue à l’atteinte des objectifs fixés aux opérateurs par l’entreprise, joue un rôle non négligeable dans l’exposition aux facteurs de risque de TMS. (Guérin et coll., 1997 ; Bourgeois et Hubault, 2005 ; Koopmans, 2011). En général, l’élaboration des conditions de la performance reste focalisée sur les dimensions techniques, l’économie de moyens et la productivité, ce qui éloigne la préservation de la santé au travail des objectifs prioritaires de l’entreprise (Beevis, 2003 ; Alavinia et coll., 2009 ; Martino et coll., 2009). À titre d’illustration, dans le contexte d’une enquête menée en Suède auprès de concepteurs sur l’intégration de l’ergonomie, la moitié des personnes interrogées (ingénieurs) indiquaient ne pas retenir des solutions ergonomiques si elles étaient considérées comme « coûteuses » (Falk et Rosenkvist, 2012). Ce choix réduit la probabilité qu’une solution dite ergonomique soit défendue par les concepteurs auprès des décideurs au moment des derniers arbitrages.

Par voie de conséquence, la prévention des TMS est rarement considérée par la hiérarchie comme une dimension stratégique pour l’efficacité de l’entreprise (Winkel, 2008). Elle n’est pas mise en lien avec la compétitivité des entreprises et elle est souvent considérée comme un thème annexe prenant trop de temps (Caroly et coll., 2008).

En résumé, ces constats montrent que les démarches de conception des équipements de travail et de prévention des TMS ont des logiques, des modes d’arbitrage et des outils spécifiques. Elles sont par ailleurs souvent menées en parallèle sans aucune interaction du fait des contraintes temporelles différentes, des difficultés pour considérer les concepteurs comme des acteurs pour la prévention des TMS et d’une vision réduite de la performance qui n’intègre pas l’engagement[5] comme un des principes à l’atteinte des objectifs attendus.

Pour obtenir une prévention durable des TMS, et conformément aux objectifs de la démarche de prévention intégrée, il est nécessaire d’implanter la problématique des TMS à chaque phase d’un projet de conception avec une implication réciproque des concepteurs dans la démarche de prévention des TMS et des préventeurs dans celle de conception. Par implication, il faut entendre ici un travail en commun qui permet la rencontre de mondes différents pour aboutir à une interprétation partagée des déterminants de la future situation de travail (Daniellou, 2004 ; Beguin, 2010). Il est pour cela indispensable de multiplier les points de rencontre afin d’enrichir les interactions entre ces deux démarches et de les « ancrer » dans les pratiques des concepteurs et des préventeurs. La notion de points d’ancrage illustre à la fois la construction sociale (Garrigou, 2001) et le développement d’un point de vue pédagogique de ces nouvelles pratiques (Dugué et coll., 2010 ; Noyer, N. et Barcellini, F., 2014). Il est pour cela nécessaire d’accompagner ces interactions d’une réflexion structurée visant à partager les référentiels, à expliciter et à capitaliser les processus de décision.

Comme le précise Falzon (1996) : « Ces activités réflexives ne peuvent s’exercer uniquement postérieurement aux actions : elles transforment la pratique elle-même et doivent être tracées.

Cette dynamique peut également favoriser le passage d’un travail collectif de type coopération (visant au même but proximal) à un travail collectif de type collaboration qui renvoie à la recherche d’un but commun s’appuyant sur

« une relation de confiance mutuelle » et de « connaissance du travail de l’autre » (De la Garza, 1999).

5. Points d’ancrage entre les démarches de « Conception des équipements de travail » et de « Prévention des TMS »

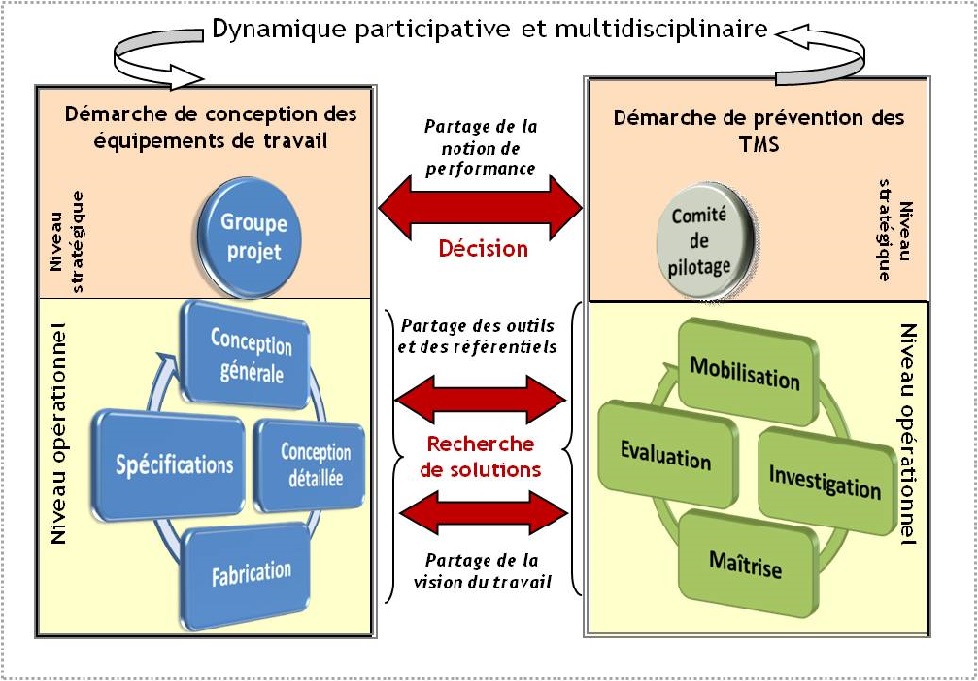

La mise en parallèle des travaux de recherche, d’expertises et d’assistances menés par l’INRS dans le domaine de la prévention des TMS et de la conception des équipements de travail a permis d’identifier des « points d’ancrage » (Atain Kouadio, 2005) entre ces deux démarches. Ils se situent à différents niveaux (cf. figure 5) :

-

au niveau opérationnel afin de partager, d’une part, la vision du travail des opérateurs et ainsi dépasser les positions prises couramment par les concepteurs qui font référence au travail prescrit (à la tâche) et les ergonomes qui mettent en avant l’importance du travail réel (ou l’activité) et, d’autre part, des repères et des outils en matière d’évaluation du risque de TMS sans toutefois se limiter aux seuls facteurs biomécaniques. Il s’agit ici, comme le proposent Vézina et coll. (2009), de rendre compatibles des outils et des méthodes d’origines différentes (prévention et conception) pour qu’ils se potentialisent au service du rapprochement des deux démarches ;

-

au niveau du pilotage des deux démarches afin d’arriver à une représentation partagée de la performance pour arbitrer les choix de conception de façon équilibrée entre qualité, coût, délais et santé-sécurité.

La confrontation des référentiels et des outils, le partage de la vision du travail et leur évolution sont autant de « traces » pertinentes qui caractériseront la mise en œuvre de ces points d’ancrage.

Fig. 5

Figure 5. Points d’ancrage entre les démarches de conception des équipements de travail et de prévention des TMS

5.1 Niveau opérationnel (Partage des outils et des référentiels/Partage de la vision du travail)

Fig. 6

Figure 6. Partage des outils, des référentiels, de la vision du travail pour rechercher des solutions

Les points d’ancrage proposés en frontière des deux démarches sont d’abord exposés en fonction de leur intérêt ou pertinence pour l’implantation de la problématique TMS au sein du processus de conception. Nous nous sommes appuyés pour la présentation de ces points d’ancrage sur la décomposition en quatre phases du processus de conception systématique présentée en début de ce document et qui est largement déployée dans le domaine industriel (Scaravetti, 2005) (cf. figure 2).

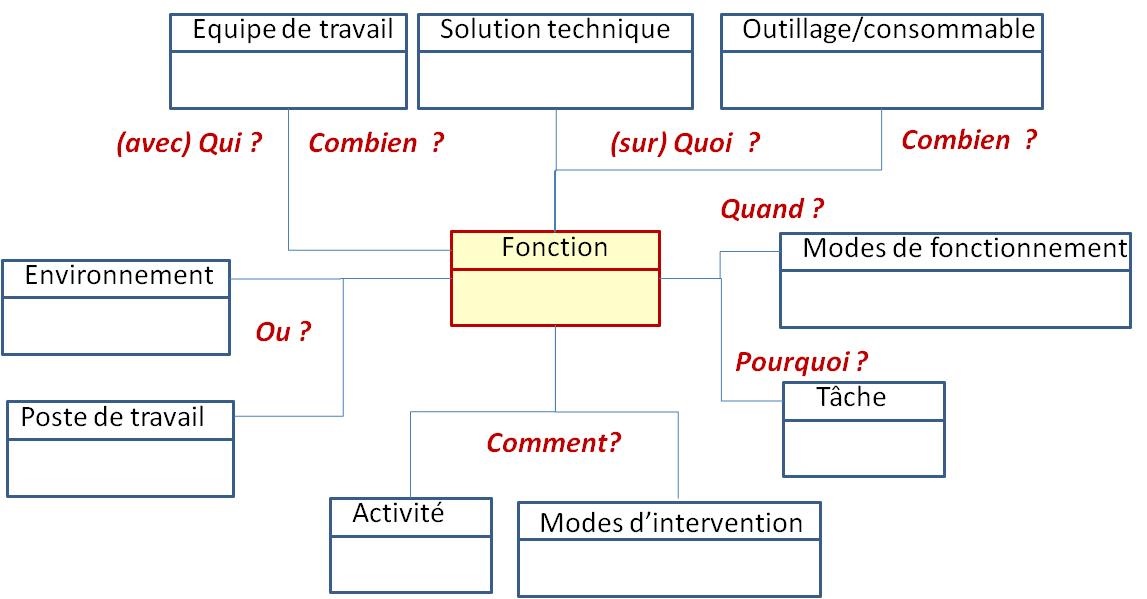

5.1.1 Phase de spécifications

Cette phase consiste à identifier et à formaliser, dans un cahier des charges (CDC), les différentes attentes relatives à l’équipement à concevoir (ou à modifier) parmi lesquelles devraient figurer, de façon explicite ou implicite, celles relatives à la prévention des TMS.

Comme le souligne la littérature scientifique, il est nécessaire pour cela d’aller au-delà des références aux normes et de s’appuyer sur l’analyse des situations existantes pour définir les usages et les contraintes des situations « futures probables » (Villate et Dimerman, 2004 ; Fadier et coll., 2006 ; Daniellou, 2007 ; Lamonde et coll., 2010).

C’est pourquoi le premier point d’ancrage consiste à intégrer dans le cahier des charges d’un futur équipement de travail des données sur l’activité future de travail (Lemarchand, 1998).

Il n’est cependant pas suffisant de juxtaposer ces données aux spécifications techniques pour s’assurer de leur prise en compte. Afin d’imbriquer exigences fonctionnelles et données d’usage, Daille Lefèvre et coll. (2014) proposent une démarche qui consiste à caractériser chaque fonction par des éléments relatifs à la situation de travail à l’aide d’un questionnement systématique de type « QQOQCPC » (figure 7).

-

Quoi : de quoi s’agit-il ? quelles activités ? quelles interventions ? sur quelle pièce ?

-

Qui : quel utilisateur ? opérateur ? agent de maintenance ? avec quelles qualifications ?

-

Où : à quel endroit ? zone de la machine ? est-ce une zone dangereuse ou pas ?

-

Quand : dans quelle phase ? mode de fonctionnement ? à quel moment du processus ?

-

Comment : sous quelle forme apparaît le problème (accessibilité, visibilité, énergie résiduelle…) ? par quel moyen ? dans quel cas de figure ? à quelle fréquence se fait l’intervention ?

-

Pourquoi : pour quelle raison réalise-t-on l’intervention ? dans quel objectif ?

-

Combien : quel est le nombre d’opérateurs ? le nombre de pièces ? avec quelle cadence ?

Fig. 7

Figure 7. Questionnement QQOQCPC et situation de travail

L’utilisation de cette démarche avec un industriel a montré, d’une part, son applicabilité par des PME-PMI et, d’autre part, son intérêt du point de vue de la prévention des risques professionnels (Daille Lefèvre et coll., 2014). Le mode de questionnement proposé pour caractériser chaque fonction a effectivement permis à cette entreprise d’enrichir le cahier des charges initial par des données issues du retour d’expérience des équipes de production sur les usages envisagés des futures machines. Ces éléments ont permis une meilleure compréhension des besoins par le « concepteur » et ainsi d’identifier très tôt certaines fonctions réclamant des développements particuliers.

5.1.2 Conception des principes et architecturale

Vis-à-vis de notre problématique, ces deux phases peuvent être regroupées, car elles mobilisent globalement les mêmes acteurs, des outils de conception semblables, et l’activité même de conception réalisée au sein de chacune de ces phases peut se décomposer selon les cinq tâches génériques suivantes : créer, dimensionner, représenter, optimiser/évaluer et valider (Godot, 2013).

Afin d’aborder les questions d’usages et/ou les exigences de sécurité tout au long du processus de conception, et pas uniquement en fin de projet, il est nécessaire lors des étapes de validation de s’appuyer sur des mises en situation à l’aide de maquettes physiques (maquettes cartons, par exemple) ou numériques (Marc et coll., 2007 ; Sagot et coll., 2003). Même si ces maquettes sont imparfaites et à condition d’avoir conscience de leurs limites, elles modifient la réflexion des concepteurs sur l’activité future des opérateurs. Elles permettent également des apprentissages croisés entre les différents acteurs de l’entreprise impliqués dans la conception (Béguin, 2004 ; Barcellini et coll., 2013).

Ce deuxième point d’ancrage qui consiste donc à s’appuyer sur des mises en situation nécessite au préalable (étape de spécifications) de définir les modalités de mise en situation (simulation numérique, maquette physique, prototype, etc.), les scénarios et les critères d’évaluation correspondants. En permettant l’identification des unités de tâche transposables aux situations futures, les situations d’action caractéristique (SAC) permettent de constituer ces scénarios (Daniellou, 1992). Par ailleurs, la présence simultanée de l’ensemble des déterminants identifiés lors de ces revues de projet va conditionner la structuration de l’activité (Beguin et Cerf, 2004).

Les référentiels et les outils au service de ce point d’ancrage doivent également être partagés entre les deux démarches et de ce fait, être applicables à la fois à des situations de travail réelles et à des objets intermédiaires de conception (plans des postes de travail, mode opératoire, simulation numérique ou sur prototype, etc.). Comme le précisent Grebici et coll. (2005), c’est en agissant sur ces objets intermédiaires et l’évolution de leur statut qui n’est pas linéaire (brouillons, pièces à conviction[6], traces habilitées[7], livrables, validation formelle) que les pratiques de conception évolueront.

Dans ce domaine, les référentiels naturels pour les concepteurs sont les normes EN 1005-1 à 5 qui viennent en appui de la directive « Machines » pour l’évaluation des performances physiques des opérateurs. Malgré les limites de ces référentiels « quantitatifs », leur utilisation constitue un enjeu stratégique pour la mobilisation des concepteurs en matière de prévention des TMS. En effet, on constate que ce sont les concepteurs les plus sensibles aux conditions de travail qui les utilisent le plus (Vilatte et Dimerman, 2004 ; Beguin et Darses, 1998). Il est cependant nécessaire de compléter les outils des concepteurs (normes, mannequins numériques, etc.) pour ne pas réduire la prévention des TMS à la seule prise en compte des facteurs de risque biomécaniques. Il faut également les outiller pour évaluer l’adaptabilité du système à la dynamique d’évolution des activités de travail (Falzon, 1996). Cette notion de systèmes adaptables doit prendre le pas sur la notion de systèmes adaptés à une situation nominale (moyenne) prescrite. Elle renvoie à la place laissée aux opérateurs et à leur engagement qui permettra d’inventer de nouveaux usages au cours et du fait de la réalisation de leur travail (Rabardel, 1995). Ce point de vue est également défendu dans la perspective de l’« ergonomie contructive » par Barcellini et coll. (2013) qui proposent que la conception des situations de travail laisse aux opérateurs des possibilités de « développement de l’activité » ainsi qu’aux autres acteurs concernés et impliqués par la démarche de conception. À titre d’exemple, afin d’outiller ce point d’ancrage, Lux (2016) propose une évolution de l’outil AMDEC[8] Process, classiquement utilisé par les concepteurs pour fiabiliser les lignes de production afin d’intégrer des éléments concernant la variabilité des situations réelles de travail et ainsi préserver des marges de manœuvre situationnelles utiles pour la santé-sécurité des opérateurs, notamment vis-à-vis des TMS (Brunet et Riff, 2009 ; Coutarel et coll., 2015).

5.1.3 Conception détaillée - Réalisation

Il s’agit de la dernière étape avant la mise en production de l’équipement de travail. Même si, à ce stade, les possibilités de modifications sont réduites, il est toutefois nécessaire de procéder à une revue finale, en conditions d’utilisation quasi réelles. Tout comme pour les revues intermédiaires, cette revue et les conditions de validation doivent être spécifiées dans le cahier des charges avec, si nécessaire, un arbitrage entre le chef de projet et le pilote de la démarche de prévention des TMS pour décider de la mise en production et/ou des modifications finales à apporter.

La figure 8 illustre la dynamique attendue et le positionnement des points d’ancrage « opérationnels » pour l’implantation de la problématique des TMS à chaque étape du processus de conception. Les itérations ainsi obtenues accompagnent les temps de recherches de solutions et les temps de décisions.

Fig. 8

Figure 8. Déclinaison des étapes de la démarche de prévention à chaque phase du processus de conception

5.2 Pilotage du projet : (Partage de la notion de performance)

Fig. 9

Figure 9. Intégration de la notion de performance comme aide aux arbitrages

Pour assurer une dynamique cohérente au fonctionnement conjoint du processus de conception et de la démarche de prévention des TMS, il est également nécessaire de mobiliser très tôt les acteurs concernés. Toutefois, ce regroupement multidisciplinaire et multifonction nécessite la définition des modalités d’engagement et d’arbitrage pour garantir la cohérence et la pertinence des solutions qui seront retenues. Il est en fait très fréquent que les propositions de modifications issues des revues de projet vis-à-vis de la prévention des TMS remettent en cause le coût et les délais des solutions initiales.

Le troisième point d’ancrage porte donc sur l’engagement et la capacité des décideurs, des responsables de processus et des relais hiérarchiques à inclure les aspects santé-sécurité dans la stratégie de l’entreprise au même niveau que les aspects qualité, coût délais, performance (Beevis, 2003 ; Dul et Neumann, 2005 ; Caroly et coll., 2008,). Il s’agit, dans ces arbitrages croisés, de créer les conditions de partage et de compréhension du contexte pour que la conception des équipements de travail et la prévention des TMS ne s’annulent pas. Comme l’ont décrit Lamonde et coll. (2008), cette phase capitale caractérise toute la difficulté de la prise de décision en contexte qui va se présenter aux responsables des différents processus (conception et prévention des TMS).

Ce point d’ancrage questionne également la compréhension ou la vision de la performance attendue. Celle-ci influence en effet les propositions d’alternatives de conception, ce qui est susceptible d’élargir le périmètre de choix pour l’entreprise (Huhn, 2010). Par ailleurs, les difficultés rencontrées par les salariés dans la réalisation de leur tâche et qui conduisent à des déficits de production ou de qualité sont également des facteurs de risque de TMS (Breedvel, 2005 ; Martino et coll., 2009 ; Falck et coll., 2010). Citons dans le même ordre d’idées, les travaux de Bourgeois et Hubault (2005) qui ont montré que l’analyse de l’activité permet l’élaboration d’indicateurs de performance à destination des gestionnaires.

La performance au travail est un résumé, une construction latente qui ne peut être dirigée ou mesurée directement (Van Den berg et coll., 2011). Les démarches de conception et de prévention des TMS doivent donc s’appuyer sur une définition partagée de la performance au travail qui est faite de multiples composants ou dimensions. Pour cela, il est nécessaire de croiser les indicateurs couramment utilisés en entreprise (TRS, tableau de bord, graphiques…) avec des données qualitatives sur le travail (engagement, perception de l’effort, etc.) (Campbell et coll., 1990 ; Allworth et coll., 1999 ; Griffin et coll., 2007). En 2002, Pulakos et coll. ont par exemple élaboré et argumenté le concept de « performance adaptative » en milieu de travail. Ce concept réfère à la capacité d’un opérateur à prendre en compte les changements du système[9] et à ses rôles dans le travail, ses stratégies pour faire face à la situation de travail. Il renvoie, à la fois, « au registre de la performance humaine au travail » (Guérin et coll., 1997) et à la notion de « marges de manœuvre » mise en avant par la communauté des ergonomes vis-à-vis de la prévention des TMS (Garrigou et coll., 2001 ; Roquelaure et coll., 2001 ; Coutarel et coll., 2003 ; Brunet et Riff, 2009 ; Coutarel et coll., 2015). Il s’agit alors, de la part des concepteurs, de les créer ou de les préserver (Beguin et Cerf, 2004).

On peut légitimement avancer que « la performance adaptative » au sens de Pulakos et coll. (2002) partage de nombreux points communs avec le « développement de l’activité » proposé par Barcellini et coll. (2013). Dans ce contexte, le processus de construction de l’expérience et du développement de l’activité par l’opérateur peut devenir un des critères d’évaluation des concepteurs et par là même un des critères de jugement de la performance des opérateurs au service de la construction d’une notion de performance nouvelle à prendre en compte par les décideurs.

Dès lors, intégrer cette notion de performance adaptative (proche de la sensibilité des préventeurs et des ergonomes) à la performance de la tâche (proche de la sensibilité du concepteur), comme le proposent Koopmans et coll. (2011), peut contribuer à placer la prévention des TMS au niveau stratégique de l’entreprise. L’enjeu est « de proposer un « modèle » pour ses qualités opérantes » (Wisner, 1996) et ainsi élargir la prise en compte de la performance en associant aux indicateurs (reflets de la performance) un travail sur la compréhension des déterminants (qui prédisent un niveau de performance) (Alavinia, Molennard et Burdof, 2009 ; Van Den Berg et coll., 2011).

6. Discussion – conclusion

Comme nous l’avons rappelé dans cet article, la prévention des atteintes à la santé liées à la problématique des TMS doit, pour être durable, s’articuler avec la démarche de conception des équipements de travail. En effet, en réduisant, dès la conception du produit et de son processus de fabrication, les charges physiques et en créant des situations de travail dans lesquelles les opérateurs conservent et/ou élaborent des marges de manœuvre situationnelles (Coutarel et coll., 2015) et/ou ont des possibilités de développement de leur activité (Barcellini et coll., 2013), il existe un fort potentiel de réduire les atteintes à la santé et d’augmenter la qualité et la productivité (Goggins, Spielholz et Nothstein, 2008 ; Stephens et Godin, 2006). Les pistes d’amélioration dans ce domaine sont également connues : partage des déterminants de la future situation de travail et des référentiels d’évaluation, compréhension et capitalisation des processus de décision. Par manque de repères méthodologiques pour associer la démarche de conception et celle de prévention des TMS ces pistes ne sont cependant pas faciles à appliquer en entreprise.

Pour pallier cette difficulté, nous proposons des points d’ancrage complémentaires qui s’alimentent mutuellement de façon itérative : le processus d’évaluation et de décision doit en effet reposer sur des mises en situation (simulation, maquettes, prototypes, etc.), elles-mêmes basées sur des actions concrètes dans des contextes d’intervention réels. C’est au travers de ces allers-retours que va se construire un processus d’apprentissage mutuel indispensable pour une prévention durable des TMS (Falzon, 2005 ; Atain Kouadio 2005) en permettant l’identification des points de divergence, l’élaboration de référentiels communs et la validation, par l’ensemble des acteurs du projet, des objets intermédiaires représentant des solutions intermédiaires envisagées.

Dans ces conditions, il est proposé pour chaque phase du processus de conception, un questionnement décliné selon quatre niveaux pour s’assurer de l’intégration de la problématique TMS. Ces quatre niveaux de questionnement correspondent aux attendus spécifiques de la démarche de prévention des TMS (figure 8) :

-

Mobiliser : « s’accorder pour agir ensemble », informer et dialoguer avec les différentes personnes concernées et compétentes au sein de l’entreprise afin d’assurer leur participation.

-

Investiguer : aller du général au particulier en caractérisant les fonctions techniques par des données sur les usages futurs en s’appuyant sur l’analyse d’activité de situations comparables ou des mises en situation à l’aide de maquettes, prototypes et ainsi garantir la prise en compte de déterminants (Saint-Vincent et coll., 2011) majeurs dans la survenue des TMS (organisation du travail, interactions avec les collègues, climat de travail…).

-

Maîtriser : définir des niveaux de contraintes pour les critères d’usages retenus en se basant sur des référentiels normatifs ou les résultats des analyses d’activité et évaluer le risque d’exposition aux facteurs de risque de TMS.

-

Évaluer : l’évaluation de la démarche d’intervention fait partie intégrante de la démarche de prévention des TMS (INRS, 2014). Elle doit être prévue dès le démarrage de l’étape de spécifications du processus de conception de façon à mettre en place des indicateurs de suivi pertinents, en cohérence avec les objectifs poursuivis. À ce stade, il est proposé de privilégier l’élaboration du processus de validation : points d’étapes et modalités de mise en situation ainsi que scénarios et critères d’évaluation.

Il s’agit de mettre en œuvre un ensemble de moyens raisonnés permettant d’établir des pratiques partagées entre les acteurs et d’intégrer des connaissances propres à chacun des domaines ainsi que celles produites au cours de l’action. Cette approche fonctionne comme un « moteur méthodologique[10] » (Mm) qui va contribuer à implanter la problématique des TMS à chaque temps de la conception. Cette notion de Mm se positionne aux frontières entre les démarches de conception et de prévention des TMS pour les confronter à partir des itérations et ainsi s’approcher d’une logique de démarche intervention que porterait un ergonome ou un consultant (Garrigou et coll., 2001 ; Denis et coll., 2005 ; Landry A. et Feillou I., 2008 ; Dugué et coll., 2010 ; Saint-Vincent et coll., 2011 ; Barcellini et coll., 2013).

À l’instar de Garrigou et coll. (2001), le Mm a aussi pour fonction de favoriser un rapprochement entre les approches ascendantes (retours d’expérience) et descendantes (portées par des experts). Il permet également de conduire le projet de conception selon les principes répertoriés par Bellemare et coll. (2015) pour répondre au mieux à la prévention de la santé-sécurité au travail des futurs utilisateurs.

Il s’agit de donner la possibilité à l’entreprise de construire des

« compromis dynamiques qui caractérisent la capacité de l’entreprise et l’ensemble de ses acteurs à produire des pistes de prévention et des transformations des situations de travail dans des contextes de production et d’organisation sans cesse changeants » (Atain Kouadio, 2005 ; Dugué et coll., 2010).

Cette dynamique méthodologique peut assurer également une forme de capitalisation de l’expérience au cours de l’action pour maintenir ces nouvelles pratiques de conception au cas de mutation ou départ de personnes participantes de l’entreprise (Saint-Vincent et coll., 2011). En tout état de cause, l’entreprise doit s’approprier le cadre méthodologique proposé, le confronter au projet envisagé et, si besoin, l’ajuster aux contraintes de ce dernier (Atain Kouadio, 2005).

Les deux démarches ne seront alors plus menées de façon disjointe, juxtaposée comme c’est généralement le cas, mais imbriquée. Cette imbrication a comme objectif de proposer d’autres formes de dialogue pour pallier les difficultés de collaboration rencontrées fréquemment entre les acteurs de la conception et ceux de la prévention des TMS (Garrigou et coll., 2001). Ce mode d’intervention sur les TMS peut contribuer à l’élaboration de nouvelles références d’action au sein des entreprises (Buchmann et Landry, 2010) avec comme objectif

« l’intégration de manière proactive des facteurs de risque permettant d’anticiper les problèmes de TMS et de développer ainsi un système de production qui les réduise » (Winkel, 2008).

En conclusion, la question de l’impact des choix de conception sur le contenu de la future activité de travail doit devenir incontournable. C’est dans cet esprit que cet article a été rédigé.

Il propose une approche centrée sur l’identification, la mise en œuvre et la consolidation des points d’ancrage (ou de convergence) entre le processus de conception et la démarche de prévention des TMS. Ces points d’ancrage sont autant d’éléments clés accessibles à la plupart des entreprises. Utilisés dans un cadre participatif et multidisciplinaire, ils doivent permettre à ces entreprises de trouver des réponses à leurs besoins en matière de prévention des TMS. La formalisation de ces points d’ancrage permet par ailleurs une meilleure compréhension des leviers favorisant la prise en compte des TMS très en amont dans le processus de conception d’un équipement de travail.

Parties annexes

Notes

-

[1]

Caisse d’Assurance Retraite et de la Santé au Travail (CARSAT), Caisse Régionale d’Assurance Maladie (CRAM), Caisse Générale de Sécurité Sociale (CGSS)

-

[2]

Ces règles techniques sont également appelées « exigences essentielles de santé et de sécurité » dans la directive dite « Machines » 2006/42/CE.

-

[3]

Rapport entre le nombre de pièces bonnes produites pendant une certaine période et le nombre de pièces théoriquement produites durant la même période.

-

[4]

L’engagement fait référence dans le texte « au registre de la performance humaine au travail (qui est plutôt un processus) par l’intermédiaire duquel la performance de l’opérateur lui donne la capacité d’élaborer des modes opératoires pour transformer une situation contraignante en situation moins contraignante pour lui » (Guérin et coll., 1997).

-

[5]

Au sens de la performance humaine au travail (Guérin, 1997).

-

[6]

Définition : « Se réfère aux objets intermédiaires auxquels s’applique une modalité de persuasion en rapport avec ce qui est présenté soit pour convaincre de l’existence d’un problème soit pour donner à voir une solution et permettre la construction conjointe et l’échange de points de vue » (Lécaille P., La trace habilitée, une ethnographie des espaces de conception dans un bureau d’étude mécanique : l’échange et l’équipement des objets grapho-numériques entre outils et acteurs de la conception, thèse de doctorat INPGrenoble, novembre 2003).

-

[7]

Définition : « C’est un objet que l’acteur accepte de laisser partir suite à son consentement ou à l’adhésion à une prescription émise par le collectif auquel il participe » (Lécaille, 2003).

-

[8]

AMDEC : Analyse des Modes de Défaillances de leurs Effets et de leur Criticité (AMDEC, 2006).

-

[9]

Capacité des salariés à apprendre de nouvelles compétences, à faire preuve de créativité et d’initiative, à interagir avec divers acteurs et à s’adapter à de nouveaux contextes. Ces habiletés, regroupées sous le nom de performance adaptative (Pulakos et coll., 2000, 2002, 2006), sont considérées comme un facteur crucial dans l’atteinte des objectifs organisationnels.

-

[10]

La méthodologie vise à établir et mettre en place des méthodes. Les méthodes servent à réaliser un projet de manière organisée. La notion de moteur méthodologique se réfère donc, d’une part, à la mise en œuvre d’un ensemble de moyens raisonnés permettant de parvenir à un résultat, d’établir une pratique (procéder avec méthode) et, d’autre part, à la nécessité d’assurer une forme de capitalisation de l’expérience au cours de l’action.

Bibliographie

- AFNOR (1994). Management des systèmes : Ingénierie intégrée. Concepts généraux et introduction aux méthodes d’application. NF X 50-415, AFNOR, Paris, 9p.

- AFNOR (2006). Techniques d’analyses de la fiabilité du système, procédure d’analyse des modes de défaillance et de leurs effets (AMDE). NF EN 60812, Paris, AFNOR, 46p.

- Alavinia, S.M., Molenaar, D., Burdof, A. (2009) - Productivity loss in the workforce : associations with health, work demands, and individual characteristics. Am J Ind Med , 52, 49-56.

- Allworth, E., Hesketh, B. (1999). Construct-oriented biodata : capturing change-related and contextually relevant future performance. Int J Select Asses , 7, 97-111.

- Atain-Kouadio, J.-J., Aublet-Cuvelier, A., Claudon, L., Mochel, J.-L., Muth, D. (2010). Operational validity of CAPTMS design tool assessing musculoskeletal disorder risk. Congrès PREMUS-WDPI 2010 Angers.

- Atain-Kouadio, J.-J., (2005). Prévention des TMS et ingénierie de formation : de l’appropriation des outils et méthodes à la construction de compromis dynamiques. Dans Les conditions d’une prévention durable des TMS, Éditions ANACT.

- Aptel, M., Gerling, A., Cail, F. (2000). Troubles musculosquelettiques du membre supérieur - Partie 1 : Méthode de prévention. Généralités et principes. Documents pour le médecin du travail, 83, 83 TC 78, 189-194.

- Aptel, M., Aublet-Cuvelier, A. (1998). Cadre méthodologique de l’approche ergonomique dans la prévention des TMS du membre supérieur. Médecine du travail et ergonomie, 34, 3-4, 193-194.

- Aptel, M., Aublet-Cuvelier, A. (1997). Prévenir les TMS du membre supérieur. Sécurité et médecine du travail, 117, 15-18.

- Aptel, M., Cail, F., Franchi, P. (1996). Les troubles musculosquelettiques du membre supérieur. Guide pour les préventeurs. Paris, INRS.

- Aptel, M., Limousin, I., Didry, G. (1994). Troubles musculo-squelettiques du membre supérieur dans une entreprise de métallurgie. Diagnostic ergonomique et pistes de prévention. Les notes scientifiques et techniques de l’INRS, 112, NS 0112, 61p.

- Aptel, M., Cail, F., Cnockaert, J.C., Didry, G., Herrault, J., Moreau, D., Mouze-Amady, N. (1993). Étude dans une entreprise de montage d’appareils électroménagers des facteurs de risques professionnels du syndrome du canal carpien. Documents pour le médecin du travail, 54, 54 TL 12, 149-164.

- Aublet-Cuvelier, A., Aptel, M., Cail, F. (2013). Les troubles musculosquelettiques du membre supérieur (TMS-MS). Guide pour les préventeurs. Paris, INRS, ED 957, 96p.

- Aublet-Cuvelier, A. (1997). Évaluation des facteurs directs et indirects de TMS dans une blanchisserie hospitalière. Notes Scientifiques et Techniques, 159.

- Barcellini, F., Van Belleghem, L., Daniellou, F. (2013). Les projets de conception comme opportunité de développement des activités. Dans P. Falzon (Coord.) Ergonomie Constructive (p. 191-206). Paris, France, PUF.

- Beevis, D. (2003). Ergonomics - costs and benefits revisited. Applied Ergonomics, 34, 5, 491-496.

- Béguin, P. (2008). Conception et santé : quelques remarques sur le statut de l’activité de travail dans la conception des systèmes de production. @ctivités, 14, 4, 369-384.

- Béguin, P., Cerf, M. (2004). Formes et enjeux de l’analyse de l’activité pour la conception des systèmes de travail. @ctivités, 1, 54-71.

- Béguin, P., Darses, F. (1998). Le travail des concepteurs et la conception du travail. Conférence invitée aux 2ème journées Recherche et Ergonomie, Toulouse, 9-11 février. www.ergonomie-self.org/Pages/rechergo98

- Bellemare, M., Ledoux, E., Caroly, S. (2015). Ergonomie et conduite de projets. EMC Pathologie professionnelle et de l’environnement. Elsevier Masson.

- Berends, H., Reymen, I., Rutger, G., Stultiens, L., Peutz, M. (2010). External designers in product design processes of small manufacturing firms. Design studies, 32, 86-108.

- Bourgeois, F., Hubault, F. (2005). Prévenir les TMS. De la biomécanique à la revalorisation du travail, l’analyse du geste dans toutes ses dimensions. @ctivités, 2, 1, 19-36. www.activites.org/v2n1/bourgeois.pdf

- Breedveld, P. (2005). Factors Influencing Perceived Acceptance and Success of Ergonomists within European Organizations. RSM Erasmus University, Rotterdam.

- Brunet, M., Riff, J. (2009). L’analyse et l’exploitation de la variabilité gestuelle pour prévenir les TMS. PISTES, 11, 1. http://pistes.revues.org/2270

- Buchmann, W., Landry, A. (2010). Intervenir sur les TMS. Un modèle des Troubles Musculosquelettiques comme objet intermédiaire entre ergonomes et acteurs de l’entreprise ? @ctivités, 7, 2, 84-103.

- Buonocore, N. (2011). L’intervention ergonomique pour la prise en compte des risques liés aux facteurs organisationnels et humains dans les projets de conception. Actes du 46e Congrès de la SELF, Paris.

- Cail, F., Aptel, M. (1996). Les troubles musculosquelettiques du membre supérieur, guide pour les préventeurs. INRS éditeurs, Paris, ED 797, 64 p.

- Campbell, J.P. (1990). Modeling the performance prediction problem in industrial and organizational psychology. In Dunnette M.D., Hough L.M., eds. Handbook of Industrial and Organizational Psychology , Palo Alto, CA, Consulting Psychologists Press, p. 687–732.

- Caroly, S., Coutarel, F., Escriva, E., Roquelaure, Y., Schweitzer, J.M. (2008). La prévention durable des TMS : Quels freins ? Quels leviers d’action ? Rapport d’étude pour la Direction générale du travail.

- CEN (2009). Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles . NF EN 614-1, Brussels, 26 p.

- CEN (2008). Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks . NF EN 614-2, Brussels, 32 p.

- CEN (2007). Safety of machinery - Human physical performance. Part 5: Risk assessment for repetitive handling at high frequency. Brussels, 77 p.

- Coutarel, F., Daniellou, F., Dugue, B. (2003). Interroger l’organisation du travail au regard des marges de manœuvre en conception et en fonctionnement, La rotation est-elle une solution aux TMS ? Conception et organisation dans les abattoirs en France. PISTES, 5, 2. http://pistes.revues.org/3328

- Coutarel, F., Caroly, S., Vézina, N., Daniellou, F. (2015). Marges de manœuvre situationnelles et pouvoir d’agir : des concepts à l’intervention ergonomique. Le travail humain, 78, 1.

- Daille Lefevre, B., Fadier, E., Roignot, R., Falconnet, E. (2014). Sécurité des machines : proposition d’une démarche de spécifications basée sur l’analyse fonctionnelle du besoin et la notion de situation de travail. 19e Lambda mu, Dijon, 6 p.

- Daniellou, F. (2007). Des fonctions de la simulation de situations de travail en ergonomie. @ctivités, 4, 2, 77-83.

- Daniellou, F. (1992). Le statut de la pratique et des connaissances dans l’intervention ergonomique de conception. Thèse d’habilitation à diriger des recherches, Université de Toulouse-Le Mirail, France.

- Daniellou, F. (2004). L’ergonomie dans la conduite de projets de conception de systèmes de travail. Dans P. Falzon (Ed.) Ergonomie, Paris, PUF.

- Darses, F., Wolff, M. (2006). How do designers represent to themselves the users’ needs ? Applied Ergonomics, 37, 6, 757-764.

- Decreuse, C., Feschotte, D. (1998). Ingénierie simultanée. Techniques de l’ingénieur, A5310, 14 p.

- De La Garza, C., Fadier, E. (2007). Le retour d’expérience en tant que cadre théorique pour l’analyse de l’activité et la conception sûre. @ctivités, 4, 1, 188-197.

- De La Garza, C. (2005). L’intégration de la sécurité lors de la conception de machines à risques pour les opérateurs : comparaison de logiques différentes de conception. PISTES, 7, 1. http://pistes.revues.org/3251

- Denis, D., St-Vincent, M., Jetté, C., Nastasia, L., Imbeau, D. (2005). Les pratiques d’intervention portant sur la prévention des troubles musculo-squelettiques : un bilan critique de la littérature. IRSST, B-066, 81 p. www.irsst.qc.ca/-publication-irsst-les-pratiques-d-intervention-portant-sur-la-prevention-des-troubles-musculo-squelettiques-un-bilan-critique-de-la-litterature-b-066.html

- Directive 2006/42/CE (2007). Rapprochement des législations des États membres relatives aux machines. Journal officiel n° L 76 du 16.3.2007.

- Dugué, B., Petit, J., Daniellou, F., (2010). L’intervention ergonomique comme acte pédagogique. PISTES, 12, 3. http://pistes.revues.org/2767

- Dul, J., Neumann, W.P. (2005). Ergonomics contributions to company strategies. 10th International Conference on Human Aspects of Advanced Manufacturing : Agility and Hybrid Automation, San Diego, USA, July 18-21, 2005.

- EUROFOUND (2012). Fifth European Working Conditions Survey . Publications Office of the European Union, Luxembourg. www.eurofound.europa.eu/pubdocs/2011/82/en/1/EF1182EN.pdf

- Fadier, E., De La Garza, C. (2006). Safety design : Towards a new philosophy. Safety Science, 44, 1, 55-73.

- Falck, A.C., Ortengren, R., Hogberg, D. (2010). The impact of poor assembly ergonomics on product quality: a cost–benefit analysis in car manufacturing. Human Factors and Ergonomics in Manufacturing and Service Industries , 20, 1, 24–41.

- Falck, A.C., Rosenkvist, M. (2012). What are the obstacle and needs of proactive measure at early product development stages? An interview study in five Swedish companies. International Journal of Industrial Ergonomics, 42, 406-415.

- Falzon, P. (1996). Des objectifs de l’ergonomie. Dans F. Daniellou (Ed.) L’ergonomie en quête de ses principes. Débats épistémologiques, Toulouse, Octarès.

- Falzon, P. (2005). Ergonomie, conception et développement. Conférence introductive, 40e Congrès de la SELF, Saint-Denis, La réunion, 21-23 septembre.

- Franchi, P., Aptel, M., Beaur, J.-C., Brun, C., Cail, F., Faucheux, J.-M., Polin, A. (1997). Les maladies professionnelles : l’exemple des troubles musculo-squelettiques (TMS). Éditions Réseau l’ANACT/Liaisons.

- Fraser, I. (201). Guide pour l’application de la directive Machines. 2006/42/CE, CEN Bruxelles, 441p.

- Garrigou, A., Thubault, J.-F., Jackson, M., Mascia, F. (2001). Contributions et démarche de l’ergonomie dans le processus de conception. PISTES, 3, 2. http://pistes.revues.org/3725

- Ghemraoui, R., Mathieu, L., Tricot, N. (2009). Design method for systematic safety integration. CIRP Annals - Manufacturing Technology, 58, 161–164.

- Gero, J.S., Kannengiesser, U. (2004). The situated function-behaviour-structure framework. Design Studies, 25, 373–391.

- Godot, X. (2013). Interaction projets/données lors de la conception de produits multi-technologiques en contexte collaboratif. Thèse en sciences des métiers de l’ingénieur, Metz, ENSAM, 222 p.

- Goggins, R.W., Spielholz, P., Nothstei, G.L. (2008). Estimating the effectiveness of ergonomics interventions through case studies: Implications for predictive cost-benefit analysis. Journal of Safety Research, 39, 339-344.

- Grebici, K., Rieu, D., Blanco, E. (2005). Les objets intermédiaires dans les activités d’ingénierie collaboratives. INFORSID, Conférence Grenoble, 621-636, http://liris.cnrs.fr/inforsid/?q=node/259

- Griffin, M.A., Neal, A., Parker, S.K. (2007). A new model of work role performance : positive behavior in uncertain and interdependent contexts. Acad Manag J., 0, 327-347.

- Guérin, F., Laville, A., Daniellou, F., Duraffourg, J., Kerguelen, A. (1997). Comprendre le travail pour le transformer. La pratique de l’ergonomie. Éditions de l’ANACT, Lyon.

- Hasan, R., Bernard, A., Ciccotelli, J., Martin, P., (2003). Integrating safety into the design process : elements and concepts relative to the working situation. Safety Science, 41, 2-3, 155-180.

- Huin, K. (2010). Effective organization of design guidelines reflecting designer’s design strategy. International Journal of Industrial Ergonomics , 40, 669-688.

- INRS (2014). Outil d’évaluation de la démarche de prévention des TMS . Site CNAMTS, TMSpros. https://tmspros.fr/TMSPROS/la-demarche/4-quels-resultats

- INRS (2001). Prévenir les troubles musculosquelettiques du membre supérieur. De la réflexion à l’action, Des repères théoriques, des démarches, des outils et… des hommes. Actes du colloque, Paris, 22 juin 1999, ED 4056, Ed. INRS, Paris, 87p.

- INRS (2000). Les troubles musculo-squelettiques du membre supérieur. Paris, 64p.

- INRS (2000). Méthode de prévention des troubles musculo-squelettiques du membre supérieur et outils simples.

- INRS (1996). Les TMS du membre supérieur, guide pour le préventeur. ED 797, 64p.

- Koopmans, L., Bernaards, C.M., Hildebrandt, V.H., Schaufeli, W.B., De vet Henrica, A. C.W., Van der Beek, A.J. (2011). Conceptual Frameworks of Individual Work Performance. Journal of Occupational and Environmental Medicine, 53, 8.

- Lamonde, F., Richard, J.G., Langlois, L., Dallaire, J., Vinet, A. (2010). La prise en compte des situations de travail dans les projets de conception. La pratique des concepteurs et des opérations impliqués dans un projet conjoint entre un donneur d’ouvrage et une firme de génie conseils. IRSST, Montréal, R-636, 146p.

- Lamonde, F., Richard, J.G., Langlois, L., Dallaire, J., Vinet, A. (2008). Optimiser les situations de travail (efficacité et sécurité) en conception : Une recherche sur la pratique des ingénieurs. Journal International sur l’Ingénierie des Risques Industriels, 1, 1.

- Landry, A., Feillou, I. (2008). Positionner l’ergonomie dans la conception : exemple dans la grande distribution. PISTES, 10, 2. http://pistes.revues.org/2233

- Lecaille, P. (2003). La trace habilitée, une ethnographie des espaces de conception dans un bureau d’étude mécanique : l’échange et l’équipement des objets grapho-numériques entre outils et acteurs de la conception. Thèse de doctorat, INPGrenoble.

- Le Guilcher, B., Carballeda, (2011). Le développement d’une démarche transverse à plusieurs projets de conception parallèles : Comment agir sur le processus de conception ? Dans Garrigou A. et Jeffrey F. (Eds), L’ergonomie à la croisée des risques, Actes du 46e Congrès de la SELF (p. 309-315), Paris : SELF.

- Lemarchand, C. (1998). Cahier des charges du point de vue de l’activité de travail. Techniques de l’ingénieur, A 5093, 5.

- Lux, A., Mawo de Bikond, J., Étienne, A., Quillerou-Grivot, E. (2016). Adapting the FMEA method to take into account margins of manœuvre during design activities. International Journal of Occupational Safety and Ergonomics, 22, 4, 557-564.

- Malchaire, J. (2011). Guide : classification des méthodes d’évaluation et/ou de prévention des risques de TMS.

- Marc, J., Belkacem, N., Marsot, J. (2007). Virtual reality : A design tool for enhanced consideration of usability validation elements. Safety Science, 45, 5, 589-601.

- Marsot, J. (2015). Apports et limites des mannequins virtuels pour la conception des postes de travail. HST, 239, 76-79.

- Martimo, K.P., Shiri, R., Miranda, H., Ketola, R., Varonen, H., Viikari-Juntara, E. (2009). Self-reported productivity loss among workers with upper extremity disorders. Scand J Work Environ Health , 35, 301-308.

- Meerkamm, H. (1994). Design for X - A Core Area of Design Methodology. Journal of Engineering Design, 5, 2, 145-163.

- Noyer, N., Barcellini, F. (2014). Construire un projet durable de prévention des TMS : dimensions stratégique et pédagogique d’une intervention ergonomique. PISTES, 16, 3. https://pistes.revues.org/4067

- Occhinpinti, E. (1998). OCRA, a concise index for the assessment of exposure to repetitive movements of the upper limbs. Ergonomics , 41, 9, 1290-1311.

- Pahl, G., Beitz, W. (1988). Engineering design - a systematic approach . London, The Design Council, 398p.

- Pulakos, E.D., Schmitt, N., Dorsey, D.W., Arad, S., Hedge, J.W., Borman, W.C. (2002). Predicting adaptive performance: further tests of a model of adaptability. Hum Perform, 15, 299-324.

- Rabardel, P. (1995). Les Hommes et les technologies une approche cognitive des instruments contemporains. Paris, Université de Paris 8.

- Roquelaure, Y., Malchaire, J., Cock, N., Martin, Y.H., Piette, A., Vergracht, S., Chiron, H., Leboulanger, M.A. (2001). Évaluation d’une méthode de quantification de l’activité gestuelle au cours des tâches répétitives de production de masse. DMT, 86, 102, 167-176.

- Roquelaure, Y. (2015). Politiques économiques, sociales et de l’emploi en Europe – Les troubles musculos-squelettetiques : un enjeu majeur de prévention des risques professionnels en Europe. ETUI POLICY BRIEF, 9. www.etui.org/fr/Publications2/Policy-Briefs/European-Economic-Employment-and-Social-Policy/Les-troubles-musculo-squelettiques-un-enjeu-majeur-de-prevention-des-risques-professionnels-en-Europe

- Sadeghi, L., Siadat, A., Marsot, J., Dantan, J.Y. (2016). Design for Human Safety in Manufacturing System : A Review of Applications of Design Theories and Methodologies (DTM) and Design Tools and Techniques (DTT). Journal of Engineering Design, 27, 12, 844-877.

- Sagot, J.C., Gouin, V., Gomes, S. (2003). Ergonomics in product design: safety factor. Safety Science, 41, 137-154.

- Savin, J. (2012). Apports et limites des modèles anthropométriques numériques pour l’évaluation ergonomique de postes de travail. HST, ND 2353.

- Scaravetti, D., Nadeau, J., Pailhes, P., Sebastian, J. (2005). Structuring of embodiment design problem based on the product lifecycle. International Journal of Product Development, 2, 1-2.

- St-Vincent, M., Toulouse, G., Bellemare, M. (2000). Démarches d’ergonomie participative pour réduire les risques de troubles musculo-squelettiques : Bilan et réflexions. PISTES, 2, 1. http://pistes.revues.org/3834

- St-Vincent, M., Vézina, N., Laberge, M., Gonella, M., Lévesque, J., Petitjean-Roget, T. et coll. (2010). L’intervention ergonomique participative pour prévenir les TMS. Ce qu’en dit la littérature francophone. IRSST, Montréal, 102p.

- St-Vincent, M., Vézina, N., Bellemare, M., Denis, D., Ledoux, É., Imbeau, D. (2011). L’intervention en ergonomie. Québec, Éditions MultiMondes, IRSST.

- Stephens, A., Godin, C. (2006). The truck that Jack built : Digital human models and their role in the design of work cells and product design. Society of Automotive Engineers , 2301-2314.

- Suh, H.N.P. (1990). The principles of design, Oxford University Press . New-York, USA.

- Van den Berg, T.I., Robroek, S.J., Plat, J.F., Koomanschap, M.A., Burdof, A. (2011). The importance of job control for workers with decreased work ability to remain productive at work. Int Arch Occup Environ Health , 84, 705-712.

- Vézina, N., Ouellet, S., Major, M. E. (2009). Quel schéma corporel pour la prévention des troubles musculo-squelettiques ? Corps, 1, 6, 61-68.

- Villate, R., Dimerman, S. (2004). « Ergonomiser » les normes « zones d’atteintes » ou l’usage qui en est fait ». Congrès SELF, 93-102.

- Winker, J. Westgaard, R.H. (2008). Facteurs de risque de TMS au travail et perspectives de solutions : passé, présent, avenir. HESA Newsletter, 34, 3-7.

- Wisner, A. (1996). Questions épistémologiques en ergonomie et en analyse du travail. Dans F. Daniellou (s/d), L’Ergonomie en quête de ses principes, débats épistémologiques, Toulouse, Octarès.

Liste des figures

Fig. 1

Figure 1. Démarche de prévention des TMS (INRS, 2013)

Fig. 2

Figure 2. Illustration des principales phases de conception (Pahl et Beitz, 1998)

Fig. 3

Figure 3. Illustration de la notion de prévention intégrée

Fig. 4

Figure 4. Illustration des exigences de la directive Machines sur l’ergonomie (FRASER, 2010)

Fig. 5

Figure 5. Points d’ancrage entre les démarches de conception des équipements de travail et de prévention des TMS

Fig. 6

Figure 6. Partage des outils, des référentiels, de la vision du travail pour rechercher des solutions

Fig. 7

Figure 7. Questionnement QQOQCPC et situation de travail

Fig. 8

Figure 8. Déclinaison des étapes de la démarche de prévention à chaque phase du processus de conception

Fig. 9

Figure 9. Intégration de la notion de performance comme aide aux arbitrages